Manipulations - Rugosité des surfaces usinées

1. Manipulations

Matériel

Machine-outil : Tour à commande numérique 2 axes, SOMAB, (OPTIMAB 350), puissance 21kW.

Outil :

- Outil à charioter dresser : TMAX P, angle de coupe γ=-5 °, angle de direction d'arrête 95 °.

- Plaquette carbure revêtue de nuance GC4325 :

- CNMG 12 04 04-PF : Rayon de bec Rε = 0.4 mm

- CNMG 12 04 08-PF : Rayon de bec Rε = 0.8 mm

- CNMG 12 04 12-PF : Rayon de bec Rε = 1.2 mm

Matière usinée : Rondins en acier S235, acier particulièrement ductile.

Appareils de mesure : Rugosimètre Mahr.

Marche à suivre

Conditions d'essais et mise en oeuvre de la machine

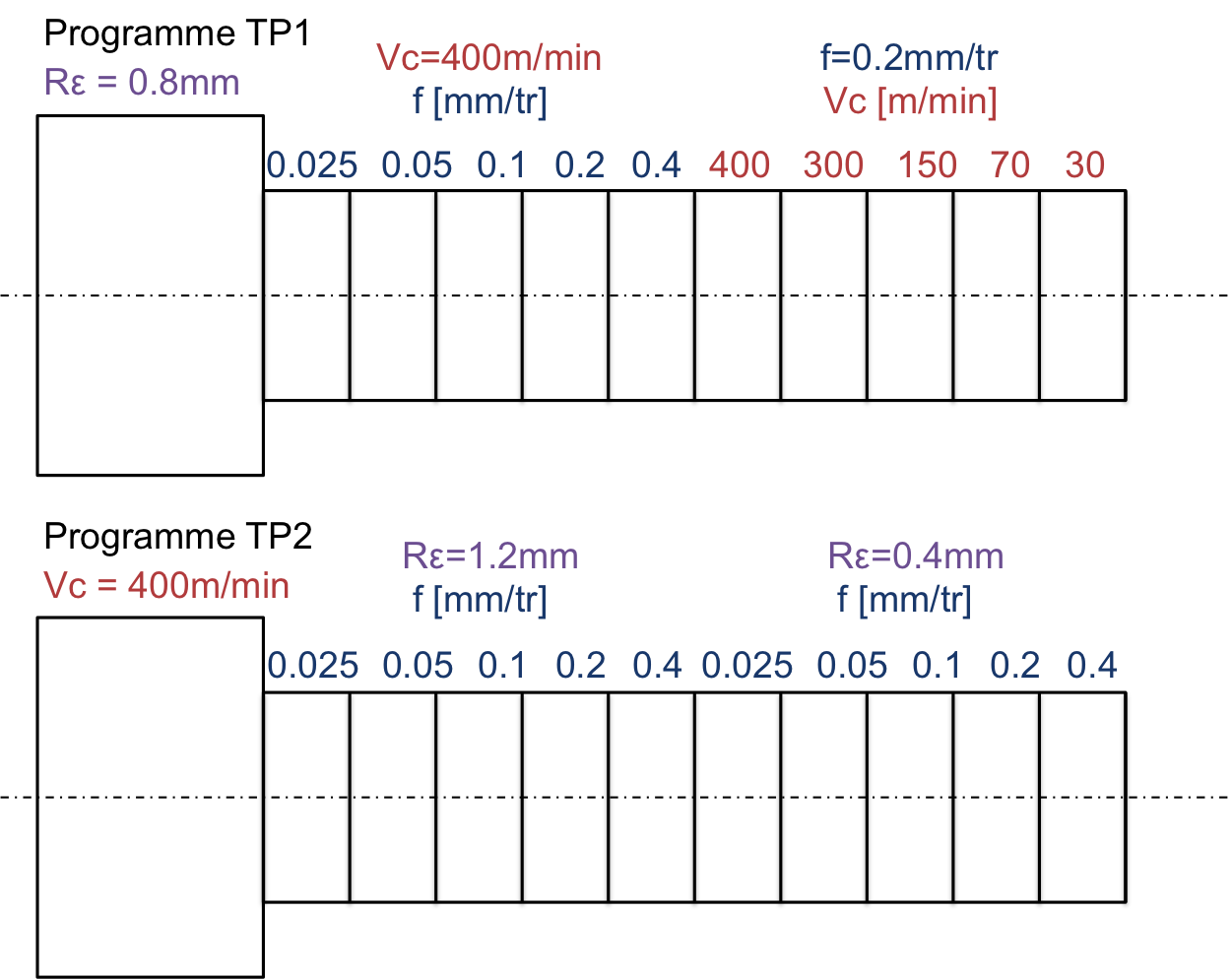

Effectuer le chariotage de deux rondins pour lequel les conditions de coupe sont modifiés sur des tronçons de longueur 15 à 20 mm comme illustré sur la figure 1.

- Rondin 1 : Rε = 0.8 mm, ap = 0.5 mm

- 5 premiers tronçons : f = 0,2 mm/tr, Vc = 30, 70, 150, 300, 400 m/min

- 5 derniers tronçons : Vc = 400 m/min, f = 0.025, 0.05, 0.1, 0.2, 0.4 mm/tr

- Rondin 2 : Vc = 400 m/min, ap = 0.5 mm

- 5 premiers tronçons : Rε = 0.4 mm, f = 0.025, 0.05, 0.1, 0.2, 0.4 mm/tr

- 5 derniers tronçons : Rε = 1.2 mm, f = 0.025, 0.05, 0.1, 0.2, 0.4 mm/tr

- le diamètre de départ de la pièce,

- la longueur du rondin à usiner.

Il est à noter que le diamètre du rondin d'acier ne doit pas être inférieur à 40 mm. Cette limite permettant :

- de conserver une pièce de dimensions et de capacité calorifique suffisantes pour ne pas provoquer un accroissement trop important de la température au cours de l'essai, qui modifierait sensiblement l'usure de la plaquette,

- d'assurer une rigidité convenable de la pièce.

Fig1. Conditions de coupe testées dans les programmes TP1 & TP2.

Observations lors de l'usinage de la pièce

- Surveiller l'apparition éventuelle de vibrations importantes, qui sont décelables :

- au bruit (sifflement ou broutement) ;

- par l'apparition de "stries" ou "marques" de dessin périodique nettement visibles l'œil nu sur la pièce.

- En fin d'usinage d'un tronçon, observer la présence d'un copeau qui serait collé sur la face de coupe de la plaquette

- Récupérer à l'aide d'un gant les copeaux et observer leur forme, couleur en fonction des conditions de coupe.

Mesure de la rugosité

Mesurer la rugosité de chaque tronçon du rondin 1 sur deux génératrices. Ce travail étant répétitif, les résultats des mesures sur le tronçon 2 vous sont fournis.

- Utiliser le rugosimètre Mahr qui communique avec le logiciel MahrSurf :

- Sur le logiciel MahrSurf, il faut premièrement établir la connexion avec le rugosimètre :

- Onglet Configuration → Configuration système → interface série (S2/M)

- Toujours sur le logiciel MahrSurf, le réglage des paramètres de mesure (longueur de palpage Ln et valeur de la longueur d'onde de coupure du filtre λc) s'effectue de la manière suivante :

- Onglet Configuration → Préréglages Quick&Easy → Paramètres de mesure → Lt = nxLc ; N = 5 ; Lc = λc choisi.

- Lancer la mesure à l'aide du bouton Démarrer du logiciel

- Le rugosimètre est positionné précautionneusement sur une génératrice dans l'axe de la vitesse d'avance.

- Attention : Ne jamais faire frotter l'aiguille du rugosimètre lors du déplacement de celui-ci.

- Faire une analyse de la sensibilité des mesures de rugosité vis à vis du choix du cutoff λc.

- Sur un tronçon, réaliser 3 mesures successives en modifiant les valeurs du cutoff λc.

- Observer les profils de rugosité sur le logiciel et les comparer avec ceux attendus d'après la modélisation géométrique

- Récupérer les valeurs de rugosité Ra, Rz & Rsm et les reporter sur le fichier excel du TP.