Manipulations - usure des outils de coupe

1. Manipulations

Matériel

Machine-outil : Tour à commande numérique 2 axes, SOMAB, (TRANSMAB 400), Puissance 25 kW.

Outil :

- Outil à charioter : angle de coupe g = - 5°, angle de direction d’arête k = 75°.

- Plaquette carbure, non revêtue (COROMANT SNMG 12 04 08-QM H13 A)

Matière usinée : Rondins en acier C45.

Appareils de mesure :

- Stéréomicroscope

à zoom avec caméra CCD.

- Table micrométrique à mouvements croisés.

Marche à suivre

- Effectuer un essai d'usure, choisi par l’enseignant parmi les 9 essais

du plan d’expériences issu de la table de TAGUCHI L9(33).

- Régler les conditions de coupe (Vc, f, ap)

de l’essai à réaliser, conformément à celles indiquées dans la fiche de

résultats. Pour cela, le programme (%101) permettant de réaliser les essais

d’usure est mis à disposition en langage ISO. Il sera également chargé dans le

directeur de commande numérique du tour. C’est un programme paramétré où il est

nécessaire d’introduire, seulement au début de la manipulation :

- les conditions de coupe (Vc, f, ap),

- le diamètre de départ de la pièce ainsi que la zone à usiner (point de départ de la première passe),

- un incrément du temps d’usinage.

Il est à noter que le rondin d'acier doit être usiné par passes successives, sans toutefois descendre en-dessous d’un diamètre de 70 mm. Cette limite permettant :

- de conserver une pièce de dimensions et de capacité calorifique suffisantes pour ne pas provoquer un accroissement trop important de la température au cours de l'essai, qui modifierait sensiblement le régime d'usure,

- d'assurer une rigidité convenable de la pièce.

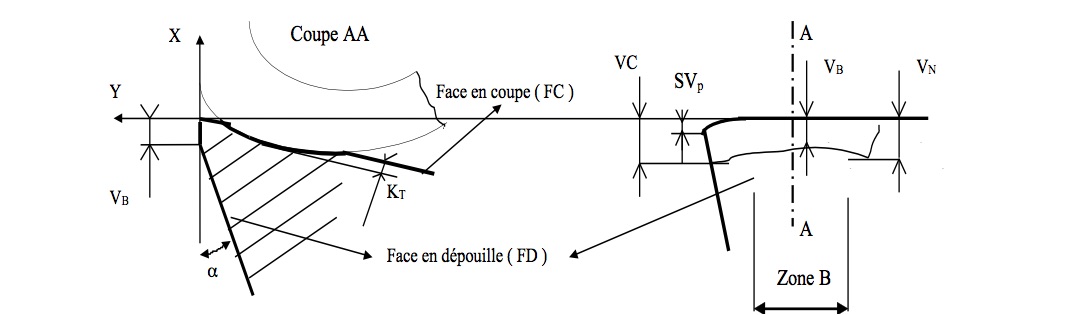

- Démonter la plaquette, après chaque arrêt, observer la forme de l’usure frontale et mesurer

- la valeur moyenne VB de celle-ci dans la zone B de la bande d’usure,

- les dimensions "VN" et "VC" situées à la limite de la zone de coupe,

- l'affaissement "SVp" de la pointe de l'outil s’il existe.

NB : Maintenir approximativement constant le temps d'arrêt nécessaire entre chaque série de mesures.

- Noter toute variation sensible de l'état de surface en cours d'usinage

ainsi que la forme du copeau. Cette dernière sera évaluée suivant les notations

conventionnelles ISO (voir norme).

Tracer l’évolution de VB en fonction du temps d’usinage.

En accord avec les recommandations de la norme NF E 66-505, la durée de vie T de l’arête de coupe est déterminée par la valeur du temps d'usinage qui conduit à une usure en dépouille VB de 0,3 mm. Déterminer alors la durée de vie de l’outil dans les conditions de coupe choisie.

Exploitation des résultats

A partir des résultats obtenus, utiliser la feuille de calcul fournie pour déterminer:

- les effets moyens EA, EF et EV des trois facteurs sur les valeurs de ln T,

- les graphes des effets moyens : en déduire les coefficients des 3 droites de régression,

- le coefficient K et les valeurs des exposants l, m et n du modèle de la loi d'usure des plaquettes,

- les valeurs des durées de vie théoriques en utilisant d’une part le modèle généralisé de Taylor (1), et d’autre part en utilisant le modèle lié au plan d’expérience (2).

- Conclure quant à l’influence des différents paramètres intervenant dans la loi d’usure.

Dans la documentation technique, le modèle de la loi d'usure est souvent écrit sous la forme suivante :

\( V_c = V_{111} a_p^F f^E T^G \)

Le coefficient V111 représente la valeur particulière de la vitesse de coupe qui conduirait théoriquement à une durée d'outil de 1 min pour une avance de 1 mm/tr et une pénétration de 1 mm.

Déduire des valeurs du coefficient K et des exposants l, m et n du modèle de la loi d'usure, les valeurs du coefficient V111 et des exposants F, E et G.