Document ressource - Rugosité des surfaces usinées

| Site: | Plateforme pédagogique Moodle |

| Cours: | GM-3-S2-EC-PROFA : Procédés de fabrication et mise en forme pour la conception |

| Livre: | Document ressource - Rugosité des surfaces usinées |

| Imprimé par: | Visiteur anonyme |

| Date: | dimanche 22 décembre 2024, 17:30 |

1. Paramètres géométriques et cinématiques en tournage.

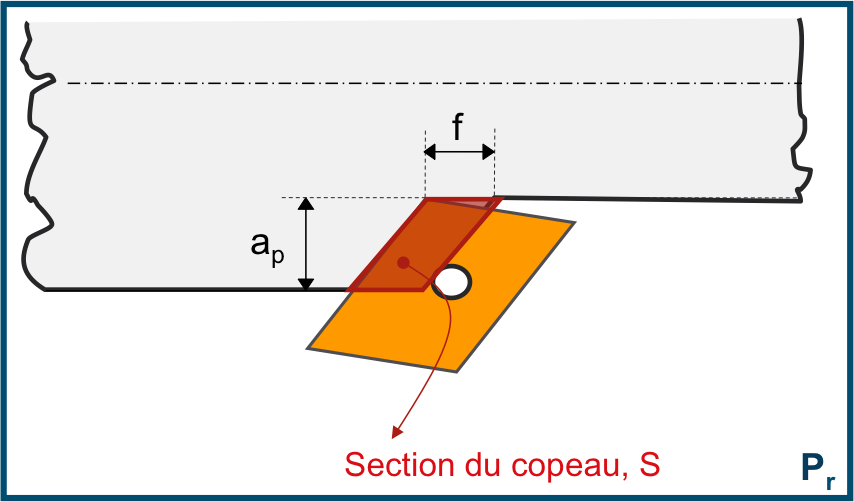

Les paramètres géométriques et cinématiques en tournage et plus spécifiquement dans le cas du chariotage (opération permettant de réduire la diamètre d'un rondin) sont illustrés sur la figure 1.1.

Fig 1.1 Le cas du chariotage.

Paramètres machine :

L'outil est animé d'un mouvement de translation par rapport au bâti de la machine. Ce mouvement est radial dans le cas d'un dressage, axial dans le cas d'un chariotage. La vitesse de l'outil par rapport au bâti s'appelle la vitesse d'avance Vf [mm/min].

La pièce, montée sur un mandrin lié à la broche de la machine, est animée d'un mouvement de rotation. La vitesse de rotation de la pièce par rapport au bâti est définie par la fréquence de rotation N [tr/min].

Paramètres de coupe :

La trajectoire d'un point de l'outil (par exemple le point piloté O) par rapport à la pièce dans le cas du chariotage est une hélice de pas l'avance par tour f [mm/tr]. L'avance et définie par la relation \( Vf = f N \).

La vitesse de l'outil par rapport à la pièce VO/P au point O considéré peut être décomposée suivant deux directions. La direction de l'avance qui définit Vf et la direction circonférentielle qui définit la vitesse de coupe Vc [m/min].

La dernière direction définit la pénétration de l'outil dans la matière. Ce paramètre qui reste constant lors de la coupe s'appelle la profondeur de passe ap [mm].

Les trois paramètres (ap, f, Vc) correspondent aux paramètres de coupe.

Section de copeaux :

Lorsque l'on se place dans le plan (Pr) perpendiculaire à la vitesse de coupe Vc au point considéré O, on peut définir la section de copeau S qui correspond au produit de la profondeur de passe ap et de l'avance f (Voir figure 1.2).

Fig 1.2 Section de copeau lors d'un chariotage

2. Généralités sur la rugosité des surfaces usinées

2.1. Les défauts géométriques en usinage

Définition :

Les défauts de surface jouent un rôle important dans l'aptitude d'une pièce mécanique à

remplir une fonction donnée. Ces défauts sont de nature géométrique ou physico-chimique.

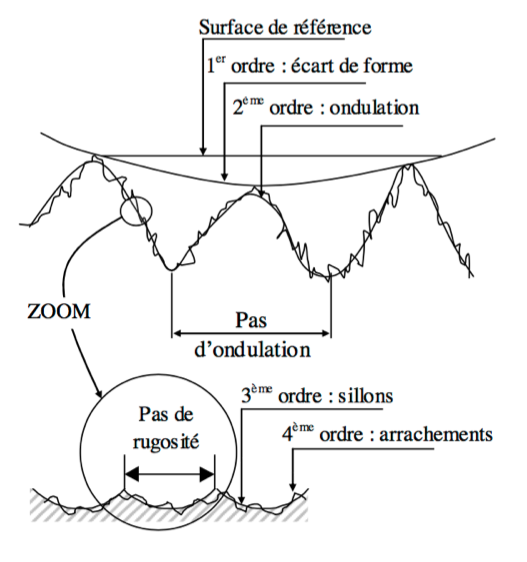

Nous ne nous intéresserons ici qu'aux défauts géométriques. Ils sont classés

conventionnellement sous quatre numéros d'ordre qui se discriminent par leur période spatiale (Fig. 2.1.1). Pour les deux premiers on parle de

défauts macrogéométriques. Ils sont habituellement reliés au comportement cinématique de la

machine outil. Les deux suivants sont appelés défauts microgéométriques. Ils sont

habituellement reliés au phénomène de coupe lui-même.

- Défauts macrogéométriques : Ils caractérise l'écart maximal entre les cotes théoriques et les cotes réalisées, à l'intérieur de certaines tolérances : elle dépend de la précision des machines et sa mesure relève de la métrologie dimensionnelle.

- 1er ordre : écarts de forme

- 2ème ordre : ondulations

- Défauts microgéométriques :

- 3ème ordre : sillons

- 4ème ordre : arrachements

Défauts géométriques de la pièce usinée :

Dans le cas du tournage, ces défauts géométriques se définissent à partir de deux notions distinctes.

La qualité "macrogéométriques" globale (1er et 2ème ordre), qiui caractérise l'écart maximal entre les cotes théoriques et les cotes réalisées, à l'intérieur de certaines tolérances : elle dépend de la précision des machines et sa mesure relève de la métrologie dimensionnelle.

La qualité "microgéométriques" (3ème et 4ème ordre), qui se définit à partir de l'état d'une ou plusieurs portions de surface très limitées, indépendamment de la qualité macrogéométrique globale de la surface. Nous ne nous préoccuperons ici que de cette seconde notion.

Fig 2.1.1. Défauts géométriques d'une pièce usinées

2.2. Modélisation des défauts d'ordre 3

Hypothèses de modélisation

Les défauts d'ordre 3 peuvent être modélisés par un raisonnement purement géométrique en assimilant ces défauts à la forme théorique de la surface effectivement engendrée par le déplacement du tranchant (arrêtes et faces de coupe) de l'outil dans l'espace de la pièce. Les hypothèses associées à cette modélisation sont :

- La trajectoire de l'outil par rapport à la pièce est parfaite (celle programmée par l'opérateur).

- La géométrie de la partie active de l'outil est conforme à celle définie par le fabriquant.

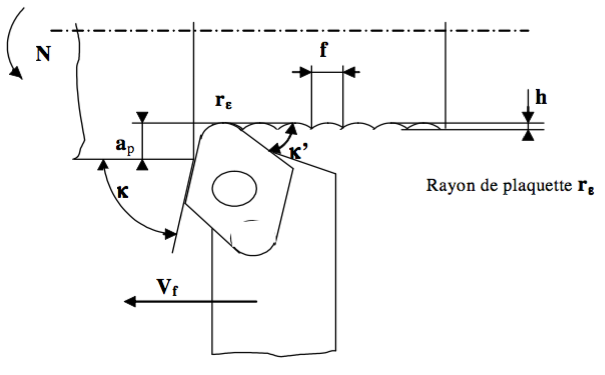

Cas d'un angle de direction d'arrête secondaire κ' important

Fig 2.2.1. Calcul de la rugosité théorique à partir d'une Interaction cercle/cercle

Dans le cas de la figure 2.2.1, nous nous plaçons dans un plan orthogonal à la vitesse de coupe Vc, la forme du sillon est définie par l'interaction du rayon de bec Rε de l'outil avec la trace laissée par celui-ci au tour précédent. L'outil se déplaçant de la valeur de l'avance f lors d'un tour de la pièce.

La connaissance de f et Rε permet de calculer la profondeur h des sillons.

Ainsi, pour un profil en arcs de cercle obtenu avec un outil à bec rond de rayon Rε et possédant un angle de direction de l’arête secondaire κ’ suffisant, la profondeur h est donnée par la relation :

La valeur de h est un ordre de grandeur de la rugosité totale "théorique" Rtth.

Ainsi, d'après cette modélisation, ces sillons ont un profil d'autant plus profond que le rayon du bec de l'outil est plus faible. Par ailleurs, ils sont d'autant plus larges que l'avance par tour est grande.

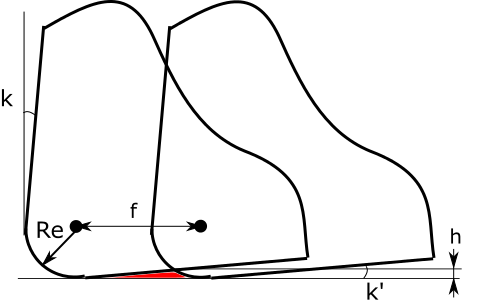

Cas d'un angle de direction d'arrête secondaire κ' faible

Fig 2.2.3. Calcul de la rugosité théorique à partir d'une Interaction cercle/plan

Dans le cas de la Figure 2.2.3, la géométrie du sillon ne provient plus d'une interaction entre surfaces usinées par le rayon de bec mais plutôt par le rayon de bec et l'arrête secondaire. Dans ce cas, la rugosité théorique s'écrit :

\( h=R \epsilon(1-cos( \kappa'))+fcos( \kappa')sin( \kappa')-fsin^2( \kappa') \sqrt{\frac{2R\epsilon }{fsin(\kappa')}-1} \)

2.3. Phénomènes pouvant perturbés la coupe et l'état de surface engendré

Les hypothèses de base des modélisations précédentes peuvent être mises à défaut lorsque les paramètres de coupe sont mal définis.

Trajectoire non parfaite de l'outil par rapport à la pièce :

La forme de la surface réellement engendrée par l'outil peut être affectée par les perturbations de la trajectoire de outil par rapport à la pièce, occasionnées par des vibrations importantes de l'un de ces éléments (ou des deux). Lorsque les conditions dynamiques (flexibilité et inertie des éléments, insuffisance d'amortissement mécanique) sont telles que les variations oscillatoires de cette trajectoire deviennent auto-entretenues, il en résulte des perturbations périodiques de la surface découpée. Elles prennent la forme de marques ou de stries plus ou moins accusées, qui peuvent modifier sensiblement la rugosité du profil idéal défini par la trajectoire théorique de l'outil. C'est le phénomène de broutement.

Les manifestations de ces phénomènes dépendent de nombreux facteurs, tels que :

- les éléments cinématiques du mouvement outil/pièce (vitesse de rotation, avance) ;

- les flexibilités dynamiques du système machine-outil-pièce ;

- les jeux des organes de la machine et ses imperfections mécaniques (dentures d'engrenages,

usure des glissières, etc.) ;

- l'orientation de l'effort de coupe résultant.

Leur étude systématique et la prédétermination des conditions de broutement sont

extrêmement délicates et sortent du cadre de ce travail. Il est néanmoins essentiel de connaître

l’existence de ce phénomène et ses incidences éventuelles sur la qualité de l'usinage.

En tournage, le choix d'un grand rayon de bec, favorable pour réduire la rugosité théorique,

peut accroître les risques de broutement si l'outil ou la pièce sont assez flexibles. Dans ce cas,

l'angle de direction moyen de la partie active de l'arête coupante peut être sensiblement plus

faible que l'angle de direction conventionnel, défini par la partie rectiligne de cette arête. La

composante radiale de l'effort de coupe s'en trouve alors augmentée, ce qui accentue la flexion

de la pièce et les risques de vibration. Il peut donc être nécessaire de faire un compromis pour le choix d'un rayon de bec de valeur optimale, en tenant compte de la rigidité du système

pièce-outil-machine.

Forme de la partie active de l'outil non parfaite.

Le second facteur déterminant la rugosité de la surface usinée découle des imperfections inhérentes à l'action de l'outil tranchant.

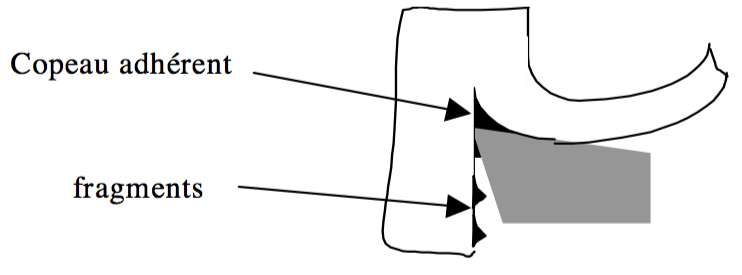

L’état du bec de l'outil c'est-à-dire de son arête et des défauts d'état de surface de ses faces, l'hétérogénéité du matériau, ainsi que les imperfections de la coupe donnent une rugosité de la surface usinée différente de la rugosité théorique. Ils donnent lieu à des défauts d'ordre 4. Cette différence est plus ou moins sensible suivent les conditions opératoires (nature des matériaux, vitesse de coupe et avance, type d'outil et son usure, etc.). Les cas les plus défavorables, à cet égard, sont ceux où l'on usine des métaux ductiles (acier doux par exemple) à faible vitesse et très faible avance. En effet, ces conditions entraînent généralement la formation, au voisinage de l'arête tranchante, d'une "arête rapportée" (ou "copeau adhérent", Fig.2.3.4) dont les fragments sont appliqués sur la surface usinée par la pression de l'outil. Il en résulte un mauvais état de surface.

Fig.2.3.4 : Arrête rapportée

Il faut noter que l'effet défavorable des faibles avances sur la rugosité s'avère contradictoire avec leur influence directe sur la rugosité théorique. Ici encore, ceci conduit à un compromis pour le choix d'une valeur optimale de l'avance pour l'obtention d'un bon état de surface. Par contre, le choix d'une vitesse de coupe élevée (dans la limite de l'endurance à l'usure de l'outil), est un élément généralement favorable à cet égard.

2.4. Mesure de la rugosité

Critères de rugosité (norme ISO 4287)

L’état de surface géométrique est une grandeur difficile à quantifier. En toute rigueur c’est un écart de hauteur mesuré par rapport à une référence supposée parfaite (plan, cylindre,..., surface complexe définie en CAO 3D,...). Cet écart est variable suivant 2 directions (pb. 2D, génératrices et directrices par exemple). Dans la pratique, compte tenu des moyens de mesure, une direction sera privilégiée (ici celle de l’avance). C’est alors sur un profil (pb.1D) que des critères d’écart à la surface idéale(profil, rugosité, ondulation,...) seront définis. La norme ISO 4287 définit les critères de base utilisés en profilométrie. Ces critères sont désignés par des codes constitués d'un préfixe en majuscule et d'un suffixe désignant la nature du critère. Le préfixe est utilisé P pour les profils bruts, R pour les profils de rugosité et W pour les profils d'ondulation.

La plupart des critères sont définis sur une longueur de base du profil, c'est-à-dire qu'ils sont

estimés sur chaque longueur de base puis moyennés sur le nombre de longueurs de base

choisi (par défaut ce nombre est 5).

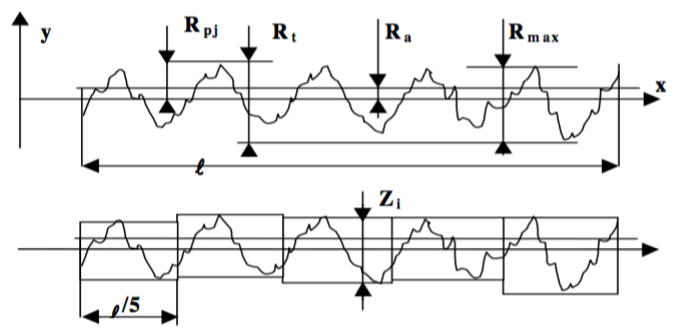

Considérons, (Fig.2.4.1) le profil correspondant à une coupe locale de la surface usinée

perpendiculairement aux sillons d'usinage (selon Vf). La longueur total du profil considéré

pour la mesure est appelée longueur de palpage ln=l. La longueur de base par défaut est

ln/5=l/5.

Fig.2.4.1 : Critères de rugosité

Soit OX la ligne moyenne du profil telle que :

Les principaux critères de rugosité sont exprimés en μm. Ils correspondent à un écart intégral (une valeur scalaire numérique) définis par rapport à cette ligne moyenne. Quelques définitions sont données ci-dessous.

Rugosité moyenne arithmétique Ra dite (C.L.A., Center Line Average) Ra représente la moyenne arithmétique des écarts (en valeur absolue) par rapport à OX :

Rugosité totale Rmax

Rmax représente la hauteur maximale des irrégularités du profil de rugosité.

Rugosité totale Rt

Rt représente l'écart total entre le point le plus haut et le point le plus bas du profil, relevé sur toute la longueur de palpage l.

Rugosité Rz

Rz représente la rugosité totale moyenne.

\( Rz= \frac{1}{5} \sum{_1^5 Zi} \)

Hauteur de saillie de rugosité Rp

Rp représente la moyenne des Rpj (voir Fig.2.4.1)

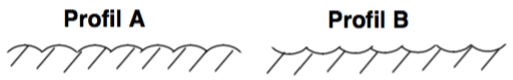

Ce critère permet de différencier des profils qui ne sont pas différenciés par les critères Ra ,

Rt, et Rmax.

Exemple des profils A et B ci-dessous : RpA < RpB

Fig.2.4.2 : 2 profils discriminés par la mesure de Rp

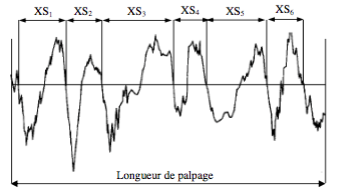

Largeur moyenne entre éléments du profil RSm (mean spacing between profile

elements).

Ce critère ne concerne pas la hauteur des défauts selon Y, mais les longueurs d’onde suivant

X. Son intérèt est précisé dans la suite du document partie 1.2 Etude expérimentale.

Fig.2.4.3 : Calcul de RSM

Principe de mesure de la rugosité

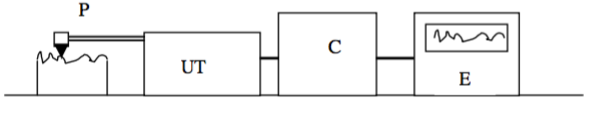

Un rugosimètre est composé d’un palpeur P, d’une unité de translation UT, d’un calculateur C, et d’un enregistreur de profil E (Fig. 2.4.4) (la partie E peut être un logiciel sur un ordinateur type PC).

Fig.2.4.4 : Chaîne de mesure de rugosité

La pointe très fine du palpeur explore la surface de la pièce suivant un mouvement horizontal. Les micro-déplacements verticaux de cette pointe sont transformés en tension électrique variable (capteur inductif ou piézo-électrique) qui est transmise au calculateur. Celui-ci donne les valeurs des critères de rugosité Ra et Rz après amplification et filtrage appropriés.

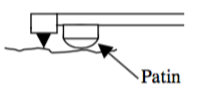

Pour éliminer les défauts macrogéométriques, les déplacements verticaux sont pris directement sur la surface à mesurer par l’intermédiaire d’un patin (Fig.2.4.5).

Fig.2.4.5 : Détail du palpeur

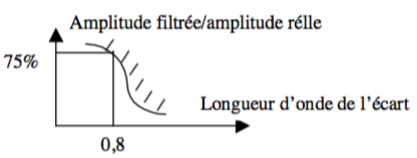

D’autre part, les variations de tension de très basse fréquence (inférieure à la fréquence de coupure ou "cut-off" de l'appareil) ne sont pas prises en compte lors des calculs des critères de rugosité (fig.2.4.6) lorsque l'appareil travaille en mode "rugosité" Ra, Rz ou Rmax. Ces variations correspondent notamment aux ondulations dont la période spatiale est supérieure à λc dite "longueur de cut-off". La course d'exploration (longueur de palpage) du capteur est généralement liée à la longueur de cut-off choisie.

Fig.2.4.6 : Courbe de réponse d'un filtre passe haut de 0.8mm

Pour que le signal soit correctement restitué, il faut que la longueur du cut-off λc soit correctement choisie en fonction du pas de rugosité, qui est sensiblement égal à l'avance dans le cas du chariotage.

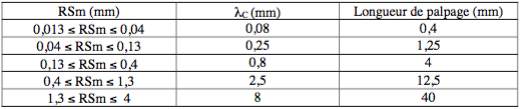

Pour choisir convenablement les valeurs de la longueur λc et évaluer la longueur de palpage, nous nous limitons au cas de profil de rugosité périodique. Pour d’autres types de profils, consulter : (http://mip2.insa-lyon.fr/).

Pour ce faire, nous nous basons sur le critère RSm (Largeur moyenne entre éléments du profil, en anglais : mean spacing between profile elements). Le tableau suivant (RSm en fonction de λc et ln) suffira pour déterminer notre longueur de base sur un profil de Rugosité périodique.

Tab.2.4.1 : Choix de la valeur de RSm pour un profil de rugosité périodique

Précision des mesures :

La qualité et la précision des résultats des mesures de rugosité sont liées :

- à la représentativité du paramètre adopté pour définir la rugosité. Si les paramètres Ra et Rz

sont les plus usuellement retenus, il n'en reste pas moins qu'ils ne permettent pas, à eux seuls,

de caractériser l'ensemble des qualités fonctionnelles de la surface usinée.

- aux performances du système de mesure, dont la précision dépend notamment :

- du rayon de la pointe exploratrice ; le choix de celle-ci résulte d'un compromis entre la fragilité de la pointe et la finesse nécessaire pour explorer à fond les creux de la surface étudiée ;

- de la dimension du patin et de sa position par rapport à la pointe du palpeur,

- des qualités de transmission, et du filtrage du signal (choix du "cut-off") par la chaîne de mesure à laquelle le capteur est associé.